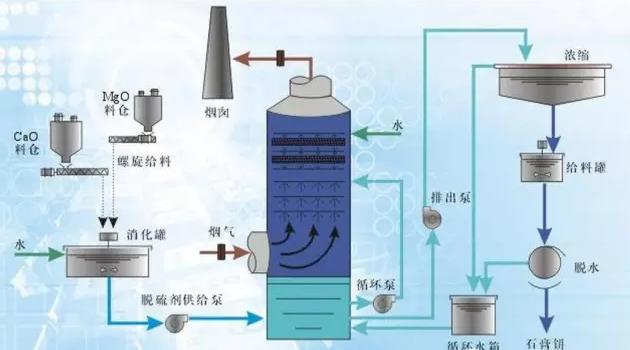

石灰(石灰石)-石膏法脱硫除尘工艺(见工艺流程图)。从锅炉排出的含尘烟气经烟道进入烟气换热器,与从吸收塔排出的低温烟气换热降温后进入吸收塔,经过均流孔板上行,与多层雾化喷淋下来的洗涤液进行充分混合,传质换热,烟气降温的同时,二氧化硫被吸收液洗涤吸收。含有细液滴水气的烟气经过水幕式喷淋洗涤液时,烟气中的细小液滴被较大液滴吸收分离,再经过上部多层脱水除雾装置进一步除雾后经管道排出吸收塔外,进入烟气换热器,与进口高温烟气换热升温后经引风机进入烟囱高空排放。洗涤液吸收烟气中的二氧化硫后落入吸收塔下部的氧化池,二氧化硫与石灰反应生成亚硫酸钙,被均布在池底的氧化装置送入的空气进一步氧化成稳定的硫酸钙。氧化池中部分混合溶液被抽吸送入一级水力旋流器,经旋流浓缩后送入真空带式压滤机,进一步滤出水分,制成工业石膏(CaSO4·2H2O)。氧化池中低PH值的混合液部分被送入洗涤吸收塔底池,与新投入的脱硫液充分混合,经水泵输送到喷淋层,吸收烟气中的二氧化硫,进行下一个循环。

一级水力旋流器的上清液和真空带式压滤机的下清液均进入循环池,部分被送入二级水力旋流器,部分被送入脱硫液制备搅拌罐。二级水力旋流器少部分上清液外排。

脱硫剂(石灰或石灰石粉剂)由汽车送入脱硫剂贮仓中,使用时由计量装置通过螺旋混料机送入脱硫剂熟化装置中,按比例制成一定浓度的石灰乳液,自流进入脱硫剂贮液箱中。

工艺特点及适用范围

石灰(石灰石)-石膏法脱硫工艺为湿式脱硫工艺。工艺流程简单、技术先进又可靠,是目前国内外烟气脱硫应用最广泛的脱硫工艺。

2.本工艺处理烟气范围广,从50MW~1000MW机组的烟气均能有效处理。脱硫效率高,能达到95%, 系统运行稳定,可用率≥95%;

吸收氧化池与底池分开。上部氧化在低PH值条件下进行,创造了最佳氧化条件。使SO32-的氧化反应速度加快、氧化更彻底。同时新加入的脱硫浆液不再与吸收完的洗涤液混合,使石膏中的石灰(石灰石)含量降低,提高石膏品位。抽吸部分氧化池的浆液冲洗底池,使底池不产生堵塞和硫酸钙的沉降,而且使底池局部HSO3-的浓度增加,防止结垢。底池洗涤液PH值的升高,更利于提高脱硫效率。

吸收塔下部设有角钢筛孔板装置,使进入吸收塔内的烟气分布均匀,强化了烟气与洗涤液的湍流程度,提高了脱硫效率。

根据烟气流,喷淋装置可设计成雾化喷淋或液柱喷淋方式。吸收塔内布置的雾化喷淋雾化喷嘴、液柱喷嘴、水幕喷嘴,均为不易堵塞结构。

6. 脱硫液制备搅拌罐中加入了酸化剂(乙二酸或甲酸),强化了石灰(石灰石)在水溶液中的溶解度,提高脱硫剂的利用率。

7.本工艺经济技术指标先进。采用石灰石作脱硫剂时液气比为10~12L/m3,采用石灰作脱硫剂时液气比为1~1.5L/m3。脱硫系统能耗较低。

8.塔底池脱硫液投加装置多点均布悬浮喷口,大直径吸收塔底池不会产生沉淀现象。吸收塔内部防腐材料耐腐、耐磨、经久耐用

9.系统控制自动程度高,可全部实现自动化控制。